Über die Anlage

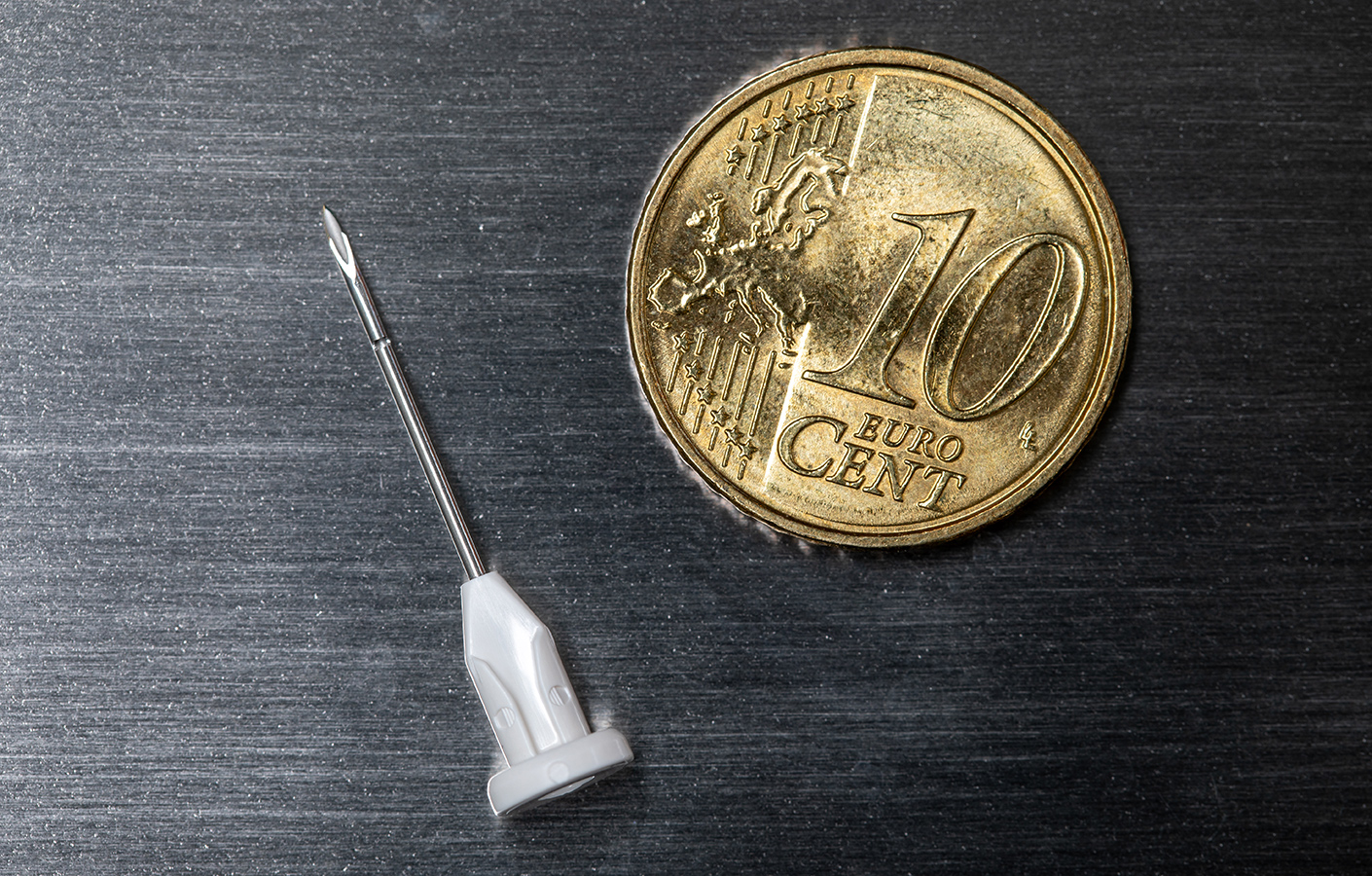

Die beschriebene Anlage zur Fertigung von Nadeln ist Teil einer integrierten Fertigungslinie für die Herstellung von Single-Use-Applikatoren in der Augenheilkunde. Für die Produktion der geforderten Stückzahlen verfügt die IMSTEC-Lösung über zwei identische Fertigungslinien.

Die zugeführten Kanülen werden in folgenden Schritten weiterbearbeitet:

01

Separieren in Vereinzelungsmagazinen

02

Positionieren über Ausdreheinheiten vor einem Sensor

03

Spritzgießen

04

Reinigen und Vermessen auf einem ersten Rundtakttisch

05

Reinigen und optisches Prüfen des Kanals mit mehreren Kameras auf einem zweiten Rundtakttisch

06

Drehen der Nadeln in die Senkrechte

07

Optisches Prüfen auf Geradheit, auf Beschädigungen der Nadelspitze und des Anschliffs sowie auf Verunreinigungen mit mehreren Kameras

08

Übergeben der Gutteile an eine weitere Anlage zu Weiterverarbeitung

Über IMSTec

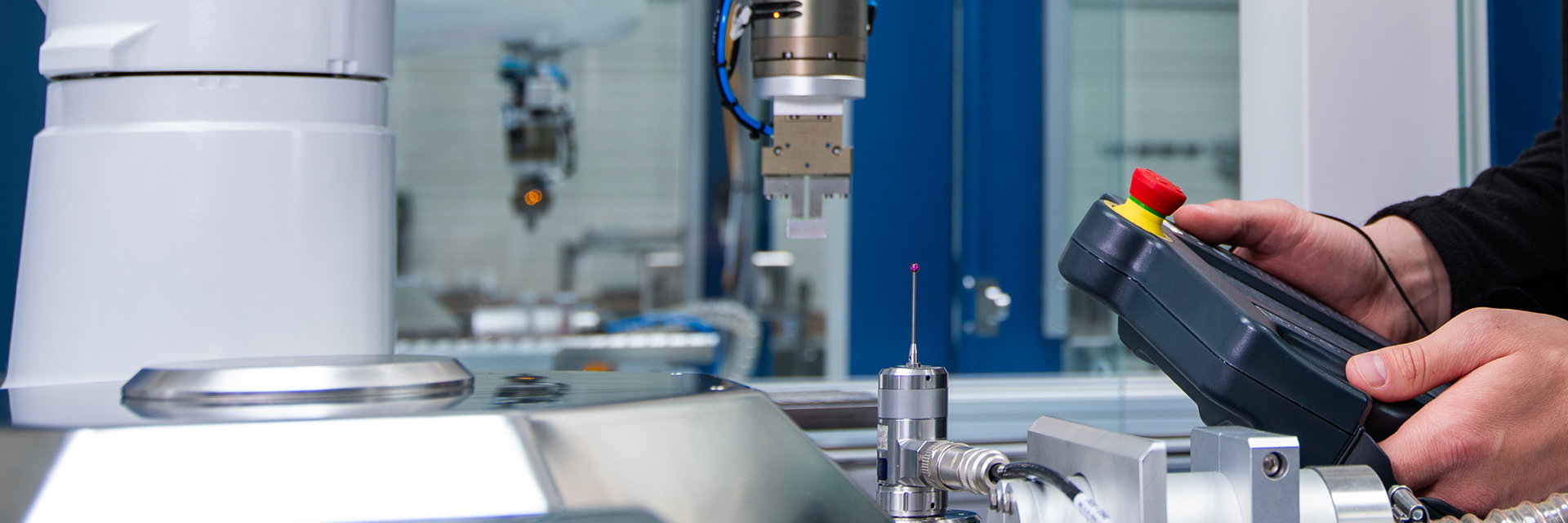

Nahe Mainz im rheinland-pfälzischen Klein-Winternheim ist das Unternehmen IMSTec GmbH ansässig. Als Sondermaschinenbauer hat es sich auf vollautomatisierte Fertigungslinien insbesondere für die Medizin- und die Pharmatechnik, aber auch für die Halbleiterindustrie spezialisiert. Beim Aufbau der Anlagen setzt IMSTec auf Roboterlösungen. Sie bieten das nötige Maß an Flexibilität für die besonderen Aufgabenstellungen und Herausforderungen der individuellen Projekte. Durch die Entwicklung von 3D-Modellen kann der Einsatz der Roboter schon in der Entwicklungs- und Konstruktionsphase detailgetreu vorbereitet werden.

IMSTec GmbH

Auf dem Langloos 10

55270 Klein-Winternheim

+49 6136 99441 10

info@imstec.de

www.imstec.de

Über ITG

In Bayreuth widmet sich das Team der ITG Innovative Technologies GmbH der Optimierung von Produktionsanlagen mit Robotern. Neben umfassender Beratung und zahlreichen Dienstleistungen rund um die Robotik gehört das intelligente Messsystem iMS für die vollautomatische Diagnose und selbstständige Kalibrierung der gesamten Roboterzelle zum Angebot des Unternehmens.

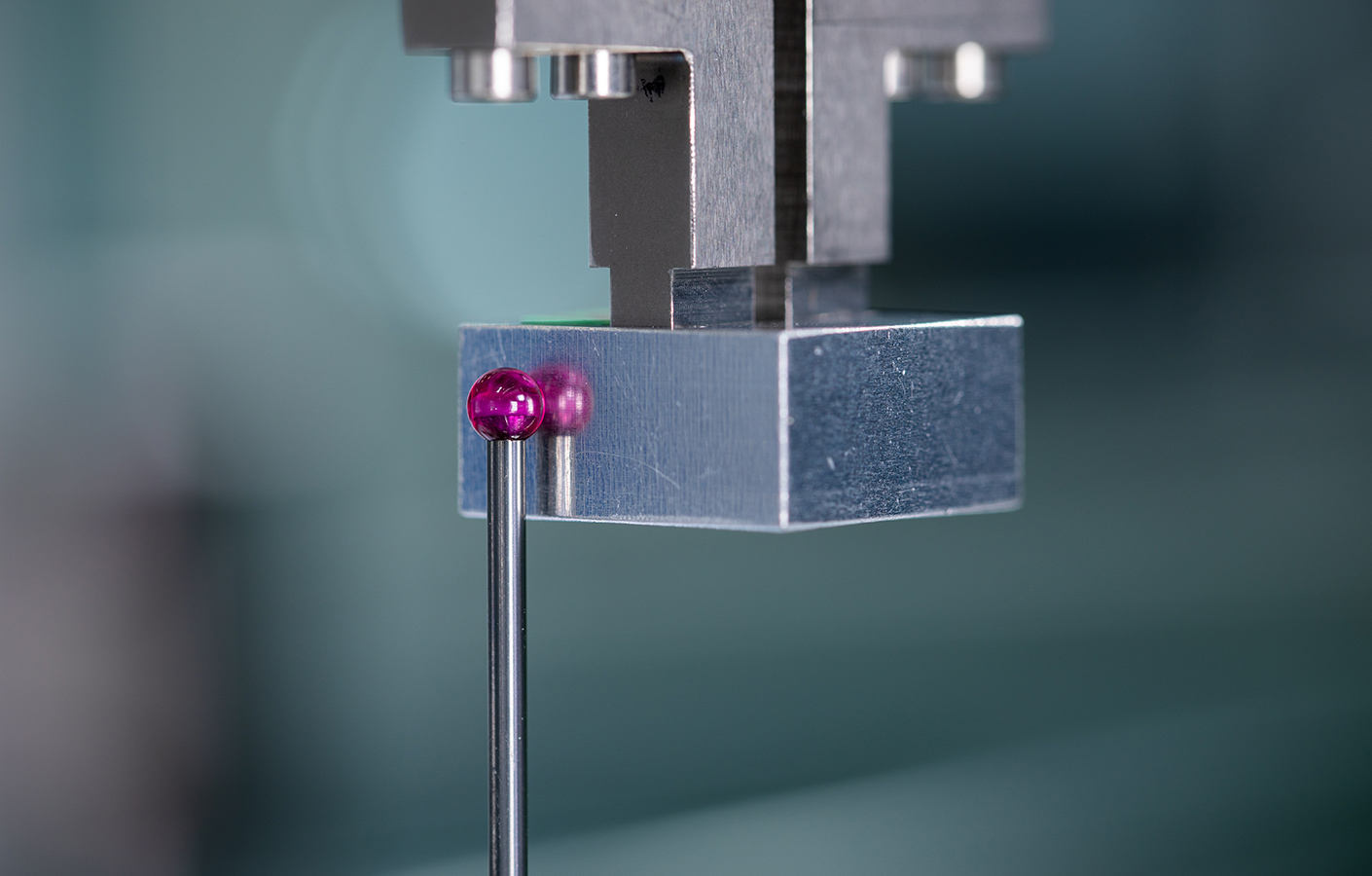

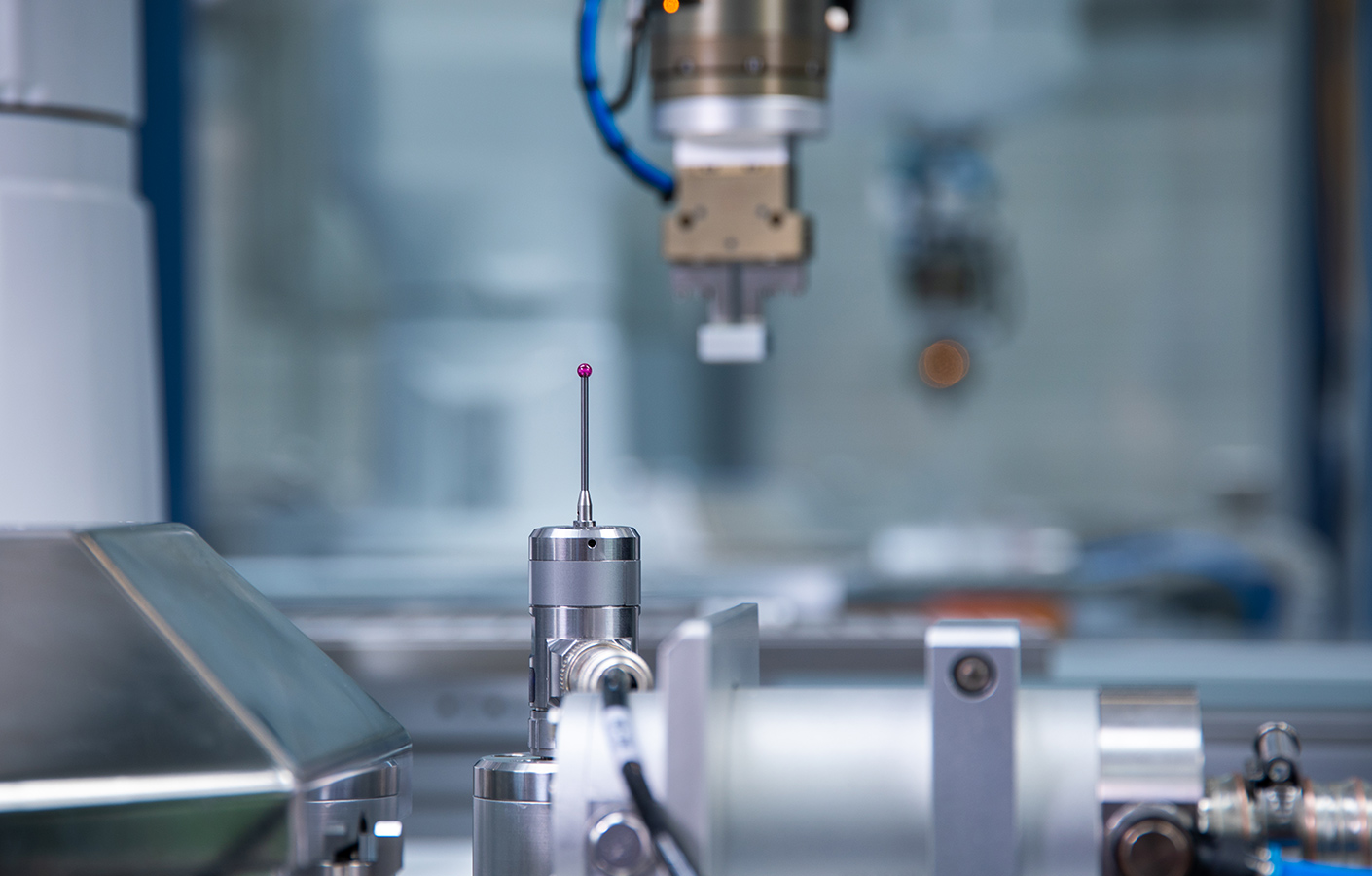

Über iMS

iMS ist ein Inline-Messsystem zum Einmessen von 6-Achs-Knickarm- und Scara-Robotern, verschiedenen Sonderkinematiken sowie externen Achsen. Zum Leistungsumfang gehören:

- Analyse von Robotern inkl. Greifern, Optimierung per Knopfdruck ohne Fachwissen

- Automatisches „Teachen“ der Roboterapplikation

- Automatisiertes Prüfen und Korrigieren der Roboterkinematik, des Robotergreifers und der Peripherie der Roboterzelle nach Kollision, Verschleiß oder Robotertausch

- Auswertungen für „Vorausschauende Wartung“

- Exakte Lokalisierung von Fehlern im Arbeitsraum

ITG Innovative Technologies GmbH

Spinnereistraße 5a

95445 Bayreuth

+49 921 786 303-700

info@i-t-gmbh.com

www.i-t-gmbh.com